TREA I

Wärme aus Abfällen

Seit 2010 trägt die TREA I (Thermische Reststoffbehandlungs-und Energieverwertungsanlage) wesentlich zur Erzeugung von Wärme in Gießen bei. Als Brennstoff wird hier aufbereiteter Abfall genutzt und ersetzt damit wertvolle Primärenergien wie Erdgas, Heizöl oder Kohle. So leistet die TREA I einen wichtigen Beitrag zur Verminderung des Treibhausgases Kohlendioxid (CO2).

| Input pro Jahr | 25.000 Tonnen aufbereiteter Abfall |

|---|---|

| Output pro Jahr | 75.000.000 Kilowattstunden Wärme |

| Ersparnis pro Jahr | 10.000 Tonnen CO2 |

Brennstoff

Den Brennstoff für die TREA I und TREA II liefern Brennstoffaufbereitungsanlagen aus der Region Mittelhessen, welche energiereiche Abfälle aus Gewerbe-, Handels- und Industriebetrieben verarbeiten. Dabei werden unter anderem geruchsemittierende Substanzen reduziert.

Dieser aufbereitete Brennstoff besteht bis zu 50 % aus biogenen Stoffen wie Holz, Pappe, Papier und Zellstoff und hat einen hohen Heizwert von 11,0 bis 14,5 MJ/kg. Das heißt: Bei der Verbrennung kann viel Energie gewonnen und in Form von Wärme zur Verfügung gestellt werden.

Technik

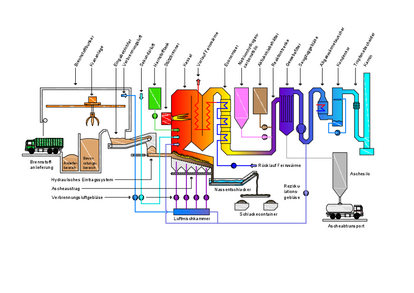

Die TREA I gliedert sich in folgende Anlagenteile:

Anlieferung und Lagerung

LKW liefern den Brennstoff von der Aufbereitungsanlage an und entladen ihn in den Tiefbunker (siehe Abbildung). Die Anlieferung und die Brennstoffqualität werden bei der Abkippung überwacht.

Eine vollautomatische Krananlage transportiert den Brennstoff vom Tiefbunker in den durch eine Betonwand getrennten Bevorratungsbereich. Bei Bedarf fördert der Kran den Brennstoff in den Aufgabetrichter, wenn die Niveausensoren ein entsprechendes Signal an die Krananlage senden.

Der Bevorratungsbereich dient der Zwischenpufferung und der Vermischung des angelieferten Brennstoffes. Die zur Verbrennung benötigte Primärluft wird der Feuerung aus dem Bunker zugeführt. Somit stellt sich ein ständiger Unterdruck im Bunker ein. Staubemissionen und Geruchsbelästigungen in der Umgebung treten damit nicht auf.

Feuerung & Heißwassererzeugung

Der im Bunker gelagerte Brennstoff wird mit dem Greifer der Krananlage in den Aufgabetrichter auf ein Plattenförderband gegeben. Das Förderband transportiert den Brennstoff in einen Schacht. An dessen Boden schieben 14 hydraulisch angetriebene Stempel den Brennstoff auf die erste Roststufe. Die Stempel, das Plattenband wie auch der Rost sind elektronisch gesteuert, so dass die Transportgeschwindigkeit des Brennstoffs stets der Feuerungswärmeleistung angepasst werden kann.

Der Brennstoff wird auf einem in vier Zonen aufgeteilten Rost getrocknet, entgast, verbrannt und schließlich ausgebrannt. Die für die Verbrennung erforderlichen Luftmengen werden als Primär- und Sekundärluft gezielt in den Feuerraum gefördert.

Der Verbrennungsprozess selbst muss bei Temperaturen größer 850 °C ablaufen. Daher sind die Wände unmittelbar über dem Rost sowie die darüber angeordnete Nachbrennzone mit feuerfesten Materialien ausgekleidet. Dieser Bereich bildet den Strahlungsteil des Kessels.

Die am Ende des Rostes anfallende Schlacke wird in den Nassentschlacker abgeworfen und mit einem Plattenförderband ausgeschleust. Die Schlacke wird dann mit einem Förderband direkt in die Transportcontainer verladen. Pro Betriebstag wird ein Container abgefahren.

Im Konvektionsteil des Kessels wird die Rauchgaswärme wird mit 5 Economisern (Wärmetauschern) an den Heißwasserkreislauf übertragen, bis zum Austritt aus dem Kessel erhitzt sich dabei das Heißwasser auf 120 °C, während sich die Rauchgase auf etwa 160 °C abkühlen.

Rauchgasreinigung

Die Rauchgasreinigung besteht aus folgenden Stufen:

- einer Harnstoffeindüsung (mindert die Stickoxide (NOX) in den Rauchgasen um etwa 90 %)

- einer Reaktionsstrecke zur Trockenabsorption (Bindung von Schadstoffen im Rauchgas an Natriumhydrogencarbonat und Aktivkohle)

- einem Gewebefilter (hier werden Flugasche und die gebundenen Schadstoffe abgeschieden, Abtransport über Silowagen)

- einem Wärmeaustauscher (entzieht den Rauchgasen Wärme und überträgt diese an den Rücklauf des Heizwasserkreislaufs)

- einem Kondensor (nutzt einen Teil der im Rauchgas vorhandenen Kondensationswärme; die hier entzogene Rauchgaswärme kann zur Primärluftvorwärmung genutzt werden)

- einem Tropfenabscheider (Abscheidung im Rauchgas vorhandener Wassertropfen)

Nach Passieren der Emissionsmessung gelangen die Rauchgase über den 50 m hohen Stahlmantelschornstein mit einem Innenzug aus Glas-Faser-Kunststoff in die Atmosphäre.

Durch die mehrstufige Rauchgasreinigung bleibt die TREA I nicht nur selbstverständlich innerhalb der Grenzen der geltenden BImSCHV (Bundesimmissionsschutzverordnung), sondern unterbietet manche der Vorgaben um mehr als 95 %. Die Werte der vergangenen Jahre können Sie weiter unten als PDF-Datei herunterladen.

Downloads

Genehmigungsbescheid des Regierungspräsidiums Gießen für TREA I

Rauchgaswerte der TREA I:

Unterrichtung der Öffentlichkeit nach § 23 der 17. BImSchV:

- Jahresbericht 2011

- Jahresbericht 2012

- Jahresbericht 2013

- Jahresbericht 2014

- Jahresbericht 2015

- Jahresbericht 2016

- Jahresbericht 2017

- Jahresbericht 2018

- Jahresbericht 2019 (01.01. - 31.12.2019)

- Jahresbericht 2020 (01.01. - 31.12.2020)

- Jahresbericht 2021 (01.01. - 31.12.2021)

- Jahresbericht 2022 (01.01. - 31.12.2022)

- Jahresbericht 2023 (01.01. - 31.12.2023)

- Jahresbericht 2024 (01.01. - 31.12.2024)